크레아텍 엔지니어분들에게 용역 의뢰가 들어온 대규모 프로젝트,

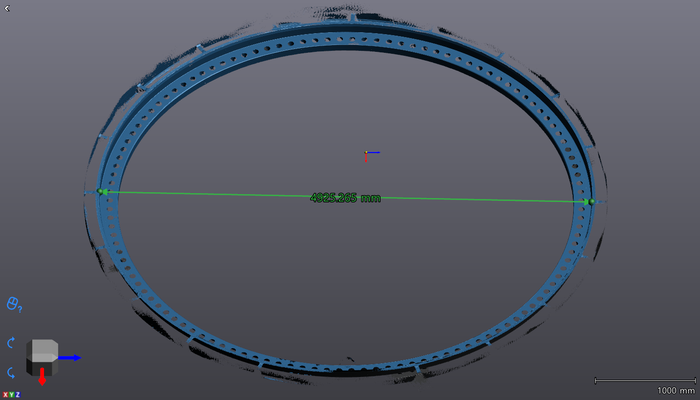

거제도에서 진행한 5m의 선박 부품 가공 홀 측정 및 품질검사!

3D스캐닝의 경우 두 개의 부품을 가공 전, 후 총 4번 측정.

어떤 장비로 어떻게 진행했는지 과정을 소개해드리겠습니다.

※ 사용한 장비 ※

① 크레아폼의 핸디스캔 블랙엘리트

0.025mm 높은 정확도로 디테일이 많은 기하학적 형상 측정에 적합,

초당 130만회의 측정 속도로 빠른 작업 가능,

블루레이저를 탑재하여 빛나거나 어두운 표면에도 후처리(현상액)작업 없이 스캐닝 가능!

② 크레아폼의 맥스샷

대형 제품 측정을 위한 사진 계측 시스템(포토그래메트리),

2~10m 대형 제품을 최대 0.015mm/m 정확도로 최고의 품질 수준 보장!

해당 장비를 통해 측정 시간 및 프로세스를 간소화하기 이상적입니다.

왜 대형 측정물에 '핸디스캔 블랙엘리트'와 '맥스샷'을 사용했나요?

(왼) 5m 선박 부품 가공홀 실제 체감 사이즈 / (오) H/W 박스 및 노트북 실제 크기

4.5m의 가공 홀을 측정할 수 있는 제품은 많지만 이번 작업의 경우,

직접 제작 중인 선박 안에 가공물을 조립한 상태로 진동 및 환경 변화가 많은 실제 현장에서 가공 및 측정이 진행되어야 했습니다.

또한 선박 위쪽으로 직접 장비를 들고 올라가서 진행을 해야 했습니다.

사용한 장비인 핸디스캔 블랙엘리트(HandySCAN BLACK Elite)의 경우,

제품에 직접 타겟을 붙혀서 측정을 진행하게 되면 현장의 진동에 큰 영향을 받지 않을 뿐만 아니라

간단하고 빠른(15초 ~ 30초) 캘리브레이션을 통해 현장의 온도 변화나 환경 변화에도 발 빠른 대응이 가능합니다.

추가로 대형물이기 때문에 볼륨 공차를 줄이기 위해 포토그래메트리 장비인 맥스샷(MaxSHOT)도 같이 사용해 측정을 진행했습니다.

사이즈 또한 사진처럼 콤팩트하기 때문에 기동성과 공간에 대한 제약의 영향을 거의 받지 않았습니다.

보통 스캔 대상물이 커지는 경우 스캔 시 볼륨 공차를 줄이기 위해 포토그래메트리 장비인 맥스샷을 같이 사용합니다.

핸디스캔 블랙엘리트를 단독으로 사용할 경우 공차는 0.02mm + 0.04mm/m정도 되지만,

맥스샷과 같이 사용할 경우 0.02mm + 0.015mm/m만큼 공차를 줄일 수 있습니다.

이번에 진행한 작업의 경우도 3D스캔할 대상물의 크기가 커 볼륨 공차를 최대한 줄이기 위해 포토그래메트리 장비인 맥스샷을 같이 사용했습니다.

3D스캐닝부터 품질검사까지 작업 과정

작업 1 : 맥스샷(MaxSHOT) 타겟 셋팅

해당 타겟은 맥스샷 촬영을 위한 코디드 타겟(CODED Targets)으로, 아래 사진과 같이 측정하려는 대상물에 전체적으로 배치해줍니다.

코디드 타겟(맥스샷용) 배치가 완료되면, 아래와 같이 핸디스캔 블랙엘리트용 6mm 포지셔닝 타겟을 중간중간 배치해줍니다.

사진 상에서 중간 부분에 하얀 점처럼 보이는 것이 6mm 타겟입니다.

작업 2 : 맥스샷 타겟 촬영(취득)

타겟 셋팅이 완료되었다면 3D스캐닝을 진행하기 전, 아래 사진과 같이 맥스샷을 통해 셋팅된 타겟들을 촬영(취득)합니다.

이렇게 맥스샷으로 촬영을 하게 되면 SW에서 포지셔닝된 타겟들의 상태 및 위치를 확인할 수 있습니다.

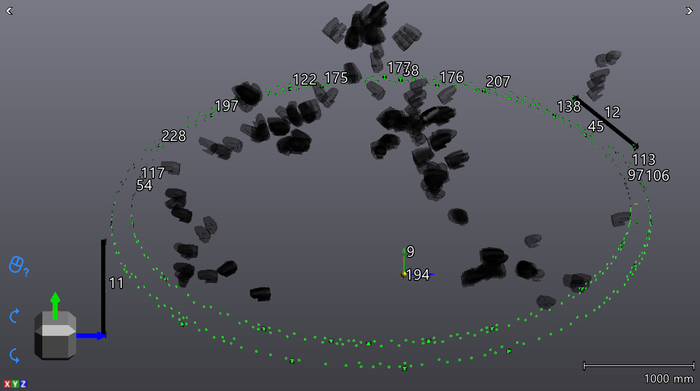

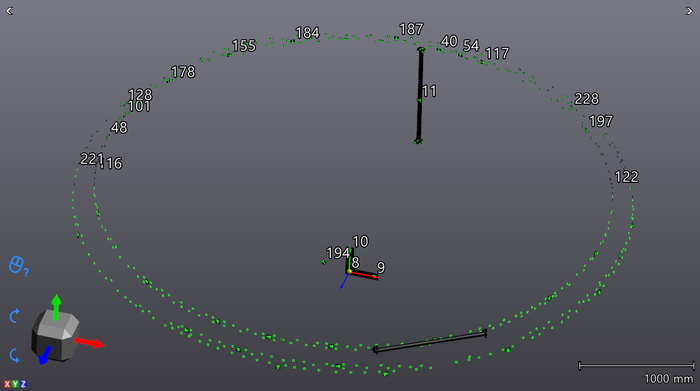

사진 1. 촬영한 카메라 위치 확인 : 전체적으로 샷들이 골고루 찍혔는지 카메라 위치 확인

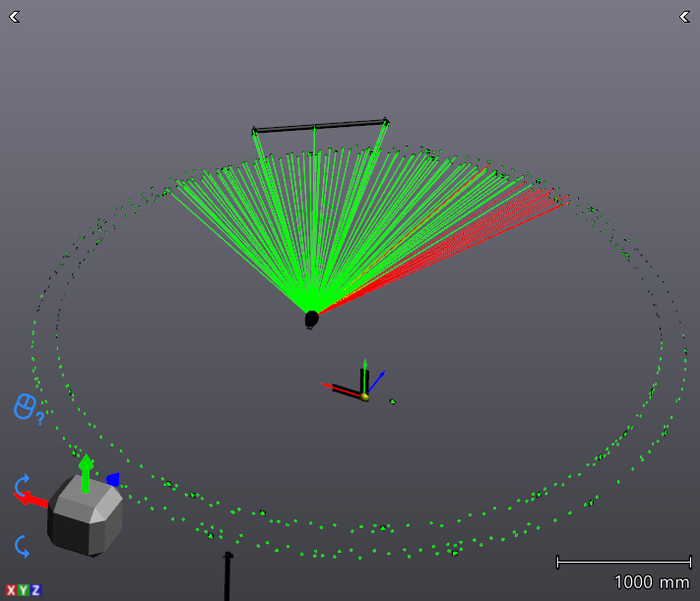

사진 2. 샷의 포지셔닝 위치 확인 : 한 샷에서 취득한 타겟들이 적정거리에서 취득 됐는지 혹은 사각지대가 있는지 확인

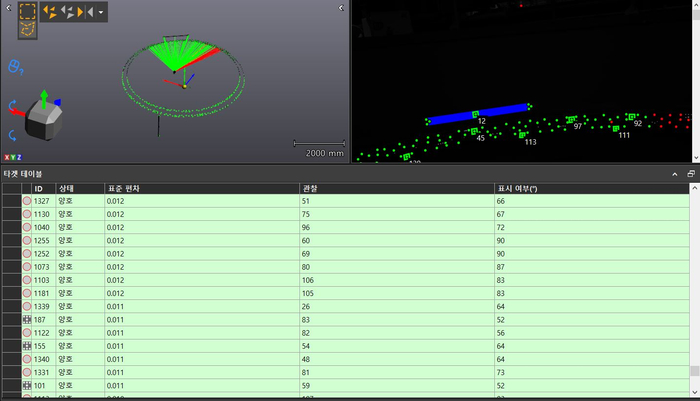

사진 3. 적정 타겟 확인 : 셋팅된 타겟들이 초록색으로 적정하게 취득되었는지 확인

사진 4. 타겟 최적화 : 각각의 타겟들의 위치를 S/W에서 다시 한번 계산해 최적의 타겟 값을 통해 정확한 타겟 위치값을 산출

작업 3 : 핸디스캔 블랙엘리트로 3D스캐닝 진행

맥스샷 타겟을 취득한 후, 촬영을 위해 셋팅한 코디드 타겟(맥스샷용)을 제거하고 스캔을 시작합니다.

스캔을 진행하면서 실시간으로 취득되고 있는 데이터를 확인하면서 작업합니다.

사진 1. 3D스캐닝 작업 중

사진 2. 스캔 데이터

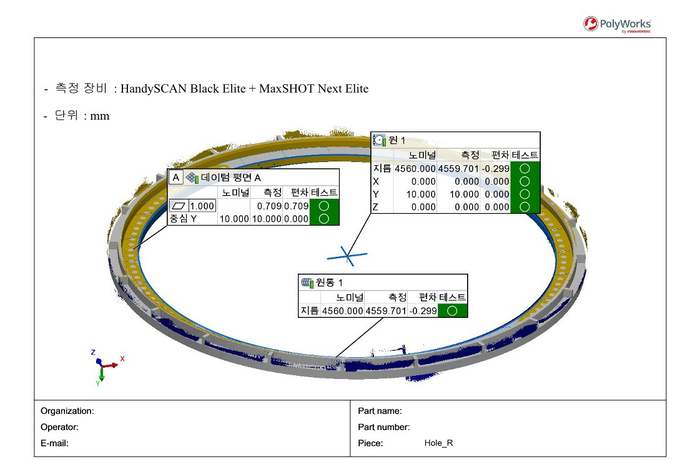

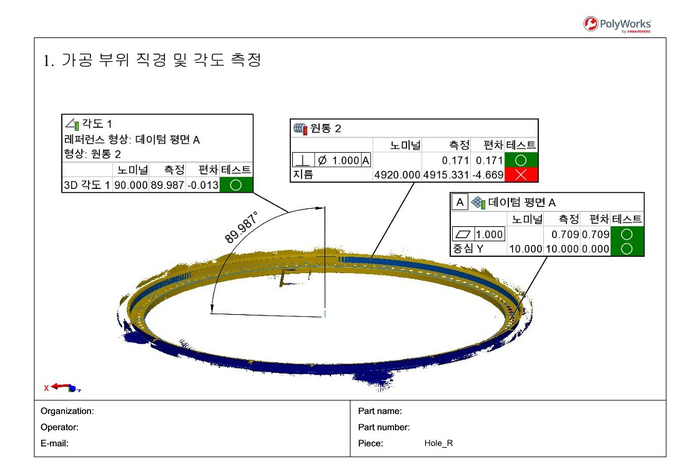

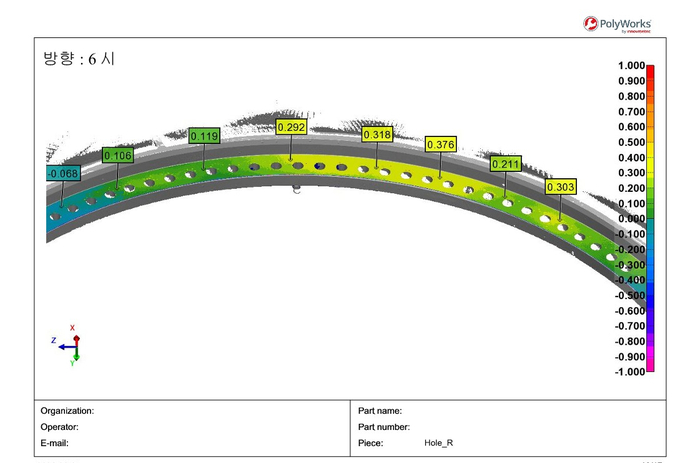

작업 4: 폴리웍스(Polyworks)를 이용한 측정 및 레포트

사진 1. 가공 홀 및 평탄도 측정

사진 2. 가공 홀과 데이텀 면 수직도 및 3D 각도 측정

사진 3. 컬러맵 및 R값 측정