대형 주물 제조를 위한 3D스캔 및 CAD 비교 워크플로

Duisburger Modelllfabrik 기업의 핵심 사업은 목재, 플라스틱 블록 자재 및 폼으로 만들어진 대형 주조를 생산하는 공장으로,

증기 터빈, 가스 터빈, 엔진 베드, 디젤 엔진 및 강철, 회주철 또는 구상흑연 주철 주조품의 풍력 터빈용 부품을 제조하는 것입니다.

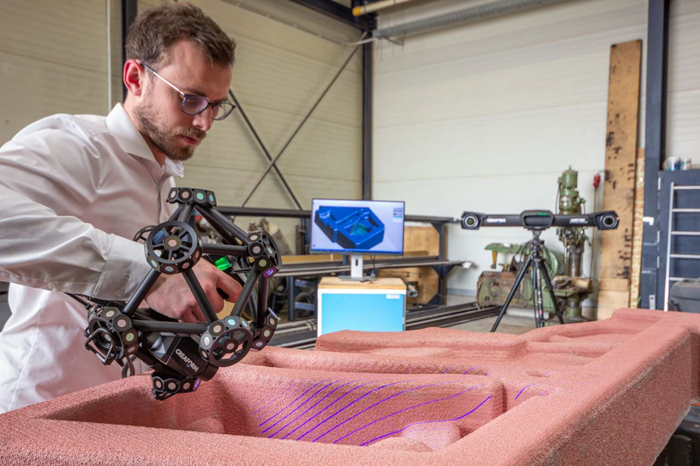

크레아폼 메트라스캔 3D스캐너를 사용하여 부품 스캔

제조된 모델 장비와 원본 CAD 데이터 비교를 요청하는 고객이 점점 더 많아지고 있습니다.

모델 장비는 모델 박스과 코어 박스로 구성됩니다.

이러한 부품은 나중에 주조 공장에서 금형을 만드는 도구로 사용됩니다.

이 기업은 처음 몇 년 동안 디지털 측량 서비스를 외부에서 의뢰해 진행했습니다.

이후 비용을 절감하고 모델 제작자와 측량사 간의 마찰 손실을 방지하기 위한 해결책으로 자체 측정 시스템을 구입하기로 결정했습니다.

길이, 폭, 높이가 수 미터인 부품을 제조하고 있기 때문에 넓은 표면을 빠르고 쉽게 스캔할 수 있는 3D측정 시스템을 찾는 것이 중요했습니다.

물론 정확성도 보장되어야 합니다.

또한 전용 측정실이 없었기 때문에, 측정 시스템은 휴대성이 있어야 했고 환경적 영향(먼지, 진동 등)에도 견딜 수 있어야 했습니다.

즉, 기업은 사실상 어디에서나 측정 시스템을 사용할 수 있는 장비를 원했습니다.

크레아폼 메트라스캔 3D스캐너로 모델 장비 생산 홀 3D 측정

휴대용 3D스캐너로 구현하는 워크플로

이들은 고정밀 및 반복 가능한 계측 등급의 품질 측정과 제조 분야에서의 3D 기하학적 표면 검사를 위해 특별히 설계된

크레아폼의 광학 CMM 스캐너 메트라스캔(MetraSCAN 3D) 휴대용 3D스캐너로 결정했습니다.

결정적인 요소는 스캐너의 유연성, 언더컷을 디지털화하는 기능, 가상 어셈블리의 가능성이었습니다.

모든 모델 고정 장치를 측정할 필요는 없습니다.

이제는 필요에 따라 부품이 완성된 후 스캔을 진행합니다.

Duisburger Modelllfabrik 기업이 서비스 제공업체에 의존하고 있었을 때는 이것이 불가능했습니다.

계측 서비스 제공업체에 의뢰하기 위해서는(약 3일간의 3D스캔 작업) 먼저 더 많은 양의 부품들을 완성해야 했습니다.

그러나 이제는 3D스캐너와 함께 완성된 부품을 측정하여 직접 배송합니다.

“메트라스캔 3D스캐너를 워크플로에 시행하고 직원을 교육하는 것은 매우 쉬웠습니다.

왜냐하면 직원들이 이미 CAD/CAM에 대한 경험이 있어 컴퓨터 작업에 대해 호의적이었기 때문입니다.

미완성 부품을 스캔하여 최적의 밀링 경로를 프로그래밍할 수 있으며 커터의 빈 실행을 방지할 수 있었습니다.”

- Duisburger Modelfabrik의 전무 이사인 Mr. Schild

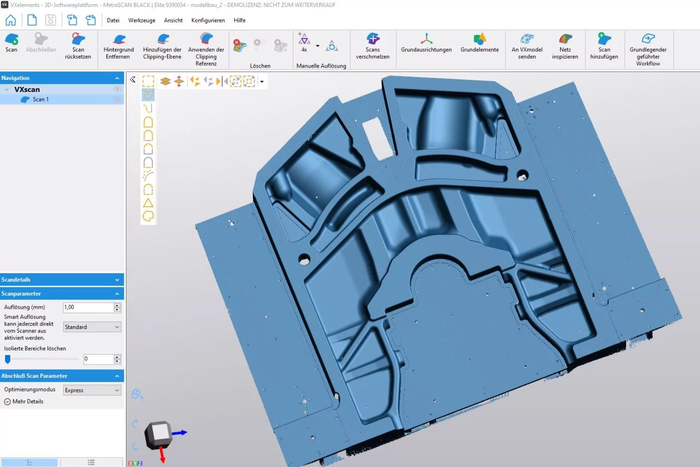

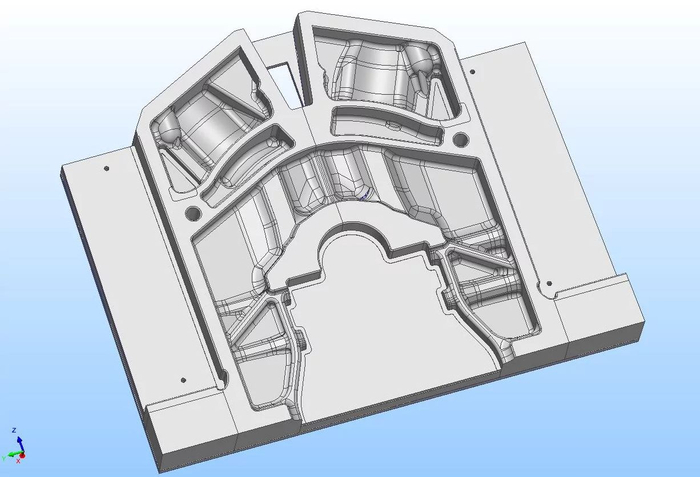

모델 장비의 3D스캔 데이터 및 CAD 데이터

미완성 또는 완성 부품의 3D측정

미완성 부품과 이후 단계에서 엔진 모델 장비의 완성 부품(위 그림 참조)을 스캔해야 했습니다.

Duisburger Modelllfabrik 프로젝트는 각 다음과 같은 패턴을 따릅니다.

- 고객의 완제품 데이터 수령

- 미완성 부품에 대한 데이터 생성, 가공 여유 배치 및 구배 각도 적용. 이는 모델을 금형 또는 코어 박스에서 꺼내기 위해 필요합니다.

- CAD를 이용한 모델 장비 제작

- 모델 장비 밀링 및 구축

- MetraSCAN 3D로 완성된 개별 부품의 3D스캐닝

- 생성된 데이터와 일치

- 고객의 완제품 데이터와 비교

- 완성된 주조물의 3D스캐닝

- 고객의 완제품 데이터와 주물 비교

메트라스캔(MetraSCAN 3D) 3D스캐너는 이 기업에서 어떤 프로세스를 지원하나요?

1. 품질 관리

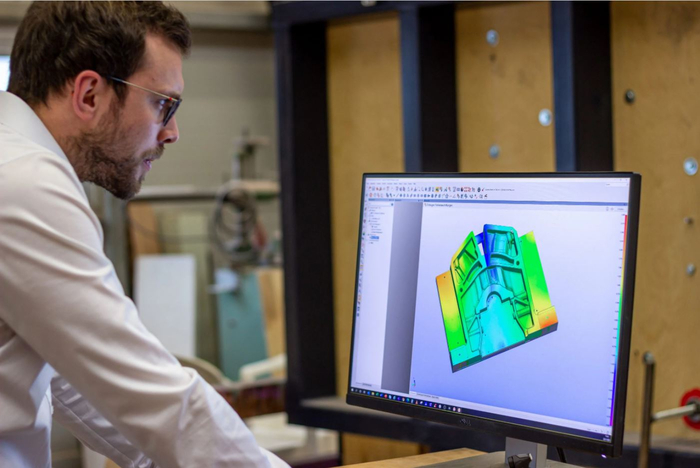

블랭크를 생성할 때 메트라스캔(MetraSCAN 3D)는 폴리웍스(PolyWorks) 소프트웨어에서 컬러맵을 통한 정확한 디지털화 및 차후의 기하학적 검사를 위해 사용됩니다.

휴대성 덕분에 측정 시스템을 부품이 있는 곳으로 가져와 크기에 관계없이 빠르고 정확하게 부품을 스캔할 수 있습니다.

반짝이는 표면 등 손이 닿지 않는 어려운 영역도 후처리(현상액) 작업 없이 쉽게 스캔할 수 있습니다.

2. 가상 어셈블리

또한 부품을 분해한 후 실제 조립된 상태에서도 부품을 3D 측정할 수도 있습니다.

이는 타겟(마커)을 기반으로 작동하기 때문에 실제 데이터와의 비교가 훨씬 쉬워집니다.

3. 공학 기술

일부 프로토타입은 CAD를 사용하여 조정해야 합니다. 스캔 데이터를 사용하면 복잡한 자유형 표면에서도 CAD를 쉽게 조정하고 설계할 수 있습니다. .

stl 데이터를 사용하면 역설계 측면에서 보다 복잡한 자유로운 형태의 표면에서도 이를 가능하게 합니다.

4. CNC 프로그래밍

최종 제품도 디지털화되어 치수 정밀도를 확인합니다. 3D 데이터는 밀링 머신을 프로그래밍하는 데에도 쉽게 사용할 수 있습니다.

따라서 밀링이 “블라인드” 되지 않아 비용이 대폭 절감할 수 있습니다.

5. 만족스러운 관리

“메트라스캔(MetraSCAN 3D)을 사용한 측정은 우리 기업에 큰 이점을 제공하고 있습니다.

치수가 큰 부품을 작업장에서 매우 빠르고 정확하게 직접 스캔할 수 있습니다.

측정 시스템의 유연성, 정확성 및 성능은 매일 변화하는 우리의 요구 사항과 구성 요소에 이상적입니다.

따라서 복잡한 모델 장비에서도 높은 품질과 정확도를 보장할 수 있습니다.

크레아폼 측정 시스템을 도입하여 새로운 비즈니스 영역을 개척했습니다.

이는 역설계, 예술, 선박에 이르기까지 다양합니다. 또한 주조 측정에서 고객에게 스캐닝 서비스를 제공하고 있습니다.

크레아폼의 메트라스캔 휴대용 시스템이 이를 지원합니다.”

- Duisburger Modelfabrik의 전무 이사인 Mr. Schild

PolyWorks Inspector를 사용하여 고객의 완제품 데이터에 대한 컬러맵 확인