빠른 스캔 속도와 실시간 데이터 취득, 간편한 휴대성을 통해

전반적인 작업 효율성이 향상되는 크레아폼 휴대용 3D측정 솔루션을 도입하면서

CMM 좌표 측정기의 한계점을 개선한 사례를 소개해 드립니다 :)

"3D 스캔을 통한 판금 금형의 품질 개선"

기존의 자동차 제조 공정은 스탬핑, 용접, 도장, 최종 조립의 4가지 주요 공정을 포함하고 있어 복잡합니다.

지속적인 설계 혁신과 반복되는 자동차 산업으로 인해 금형 공차 수준은 제조업체에게 점점 더 엄격해지고 있습니다.

업계 표준이 높아짐에 따라 금형 제조업체는 처리량을 가속화하고 비용을 억제하면서

워크플로와 이를 지원하는 데 사용되는 기술을 업그레이드해야 하는 부담이 가중되고 있습니다.

기업 Hantang은 신에너지 차량의 선두 제조업체로,

R&D, 제조 및 애프터 서비스를 포함한 다양한 서비스를 제공하고 있습니다.

제품 개발팀은 자동차 프레임을 조립할 때 품질이 떨어지는 부품 때문에 끊임없이 애를 먹었습니다.

반복적인 테스트와 분석 결과 근본 원인이 생산 단계에서 발생했으며,

판금 부품 또는 판금 성형을 위한 스탬핑 다이에 품질 문제가 있을 가능성이 매우 높은 것으로 확인되었습니다.

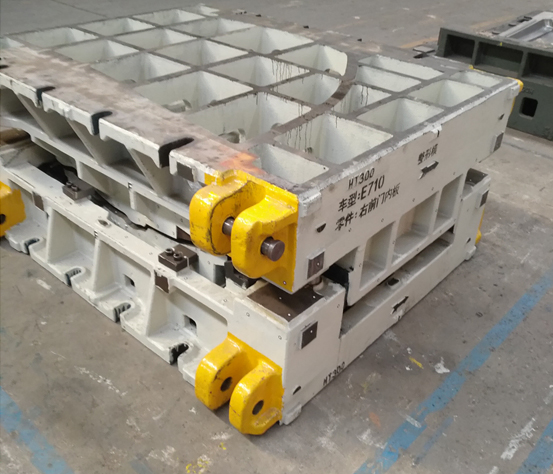

업계 사람들은 금형 검증 과정에서 금형의 클램핑 갭이 금형 테스트에서 중요한 지표라는 것을 잘 알고 있습니다.

이 클램핑 갭은 상부와 하부 금형이 닫힐 때 형성됩니다.

일반적으로 기존 측정 장비를 사용하여 3D 측정하는 것은 불가능합니다.

기존 감지 방법은 판금에 페인트를 칠하고 스탬핑 후 색상 변화를 확인하는 것이기 때문에

일부 이상은 감지되지 않은 채로 남아 있을 수 있습니다.

또 다른 방법은 좌표 측정기(CMM)를 통해 데이터를 수집한 다음 원래 설계 데이터와 비교하는 것입니다.

그러나 이 과정은 시간이 많이 걸리고 많은 노동력을 요할 뿐만 아니라 작업자의 경험 수준에도 전적으로 의존합니다.

또한 생산 현장에서 정확하고 완전한 데이터를 신속하게 확보하는 것도 불가능합니다.

기업 Hantang은 이러한 프로세스를 개선하기 위해 크레아폼의 휴대용 3D스캐너를 도입하기로 결정했습니다.

"품질 문제를 신속하게 해결해주는 크레아폼의 휴대용 3D스캐닝 솔루션"

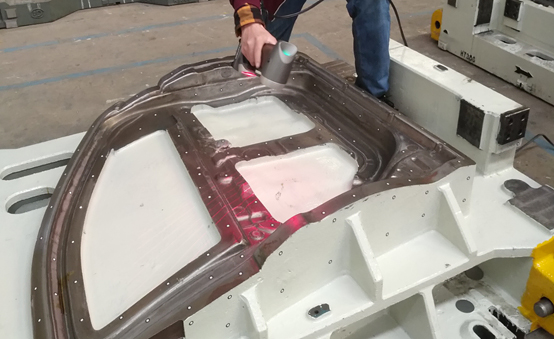

휴대용 3D스캐너인 크레아폼의 핸디스캔(HandySCAN 3D)은

전체 금형 세트의 3D 데이터를 빠르게 취득하여 클램핑 갭 측정 문제를 신속하게 해결했습니다.

장치의 고유한 자체 포지셔닝 기술을 통해 금형을 클램프하는 동안 타겟을 통해 좌표계 프레임을 설정할 수 있습니다.

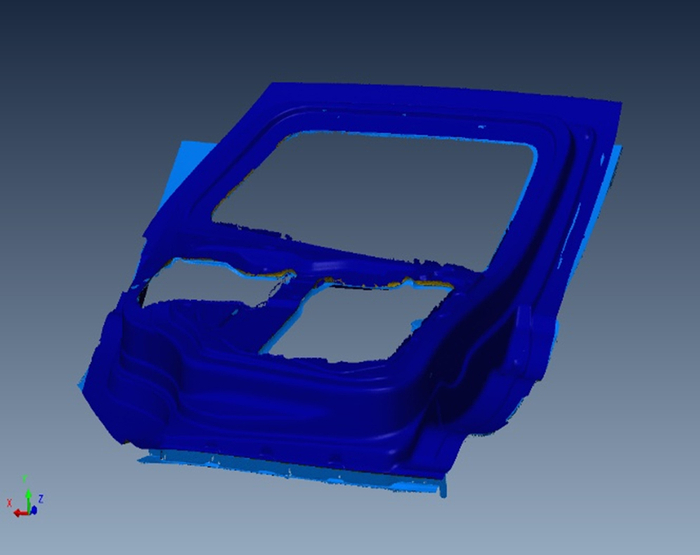

그런 다음 상부 및 하부 금형을 각각 스캔하고,

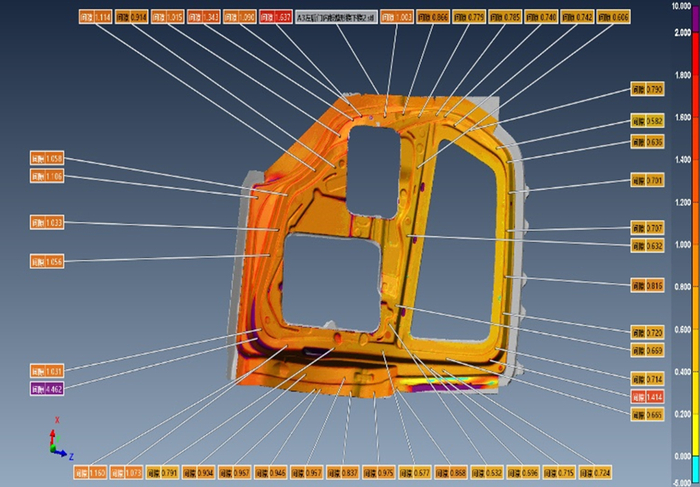

스캔 데이터를 소프트웨어로 가져와서 상하부 다이를 모두 비교 분석하여 편차를 확인할 수 있습니다.

크로마토그램에서 결함을 빠르게 식별할 수 있습니다.

제품 개발팀은 3D스캐너 결과에 매우 만족했습니다.

“크레아폼의 핸디스캔(HandySCAN 3D) 휴대성은 정말 뛰어납니다.

부품을 지정된 장소로 운반할 필요 없이 다양한 검사 현장에서 바로 측정할 수 있어 노동력과 시간을 크게 절약할 수 있습니다.

또한 스캔 속도도 매우 빠릅니다.

실시간 데이터를 통해 작업자는 데이터를 수집하는 동안 스캔 과정을 확인할 수 있어 전반적인 효율성이 향상됩니다.

핸디스캔(HandySCAN 3D) 3D스캐너를 적극 권장합니다.”

출처-크레아폼 블로그

https://www.creaform3d.com/blog/using-3d-scanning-to-improve-the-quality-of-sheet-metal-molds/