플라스틱 블로우 몰딩 회사인

스칸디나비아의 산업회사 Blowtech에서

다양한 장소에서 검사와 측정을 신속하게

수행할 수 있는 크레아폼의 HandySCAN 3D에

투자했다고 하는데요.

3D 스캐닝 시간이 약 50% 단축된 것은 물론

외부 측정비용까지 절감할 수 있었던

Blowtech의 3D 스캐닝 사례를 지금 확인해볼까요?

"플라스틱 블로우 몰딩 회사, Blowtech"

Blowtech은 노르웨이와 스웨덴에

플라스틱 블로우 몰딩(Blow Molding)에 특화된

산업 공장을 보유하고 있습니다.

플라스틱 블로우 몰딩은 유리 블로우와

유사한 원리로 작동하지만

정밀하여 산업적으로 자주 사용하는데요.

플라스틱 블로우 몰딩은 크게

기술 성형과 패키지 성형으로 나눌 수 있습니다.

특히 복잡한 형상의 고분자 제품을 제조할 때 매우 실용적인데요.

블로우 몰딩을 활용한 제품으로는

샴푸 병에서부터 차량에 사용되는 공기 덕트까지

다양하게 활용됩니다.

"새로운 도량형 솔루션의 필요성"

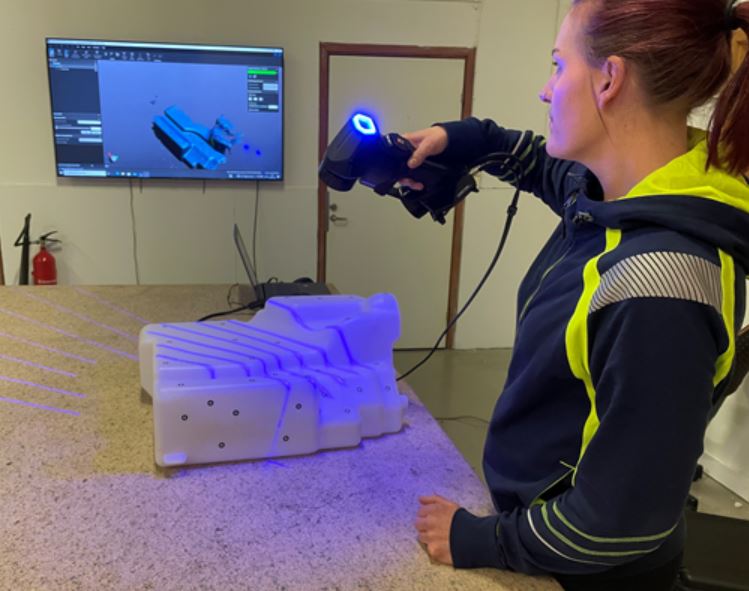

2020년, Blowtech Sweden은

다양한 장소에서 검사와 측정을 신속하게

수행할 수 있는 소형 휴대용 도구를 확보하기 위해

크레아폼의 HandySCAN 3D에 투자하기로 결정했는데요.

측정 속도, 단시간에 결과를 얻는 것,

최첨단 기술을 사용하려는 욕구로 인해

3D 측정 솔루션을 선택하게 되었습니다.

HandySCAN 3D를 사용하기 전에는 회사에서

검사를 수행할 수 있는 옵션은

노르웨이에 있는 자매 회사에 부품 보내기와

외부 서비스 파트너에게 부품 발송하기로

두 가지뿐이었습니다.

이 두 가지 옵션 모두 배송 및 리드 타임으로 인해

측정 프로세스에 몇 주가 걸릴 수 있으므로

이상적이지는 않았습니다.

"3D 스캐닝의 장점과 이점"

플라스틱 재료는 냉각 중에 수축되어

부품의 모양이 변경되기 때문에

일반적으로 플라스틱 성형 공정은 제조 공정을

미세 조정하기 위해 여러 번 반복해야 하는데요.

재료가 안정화되고 최종 형태가 완성되기까지는

몇 시간이 소요될 수 있습니다.

그래서 Blowtech는 각 변경 사항에 대해

냉각 후 최종 부품에 미치는 영향을 파악한 후에

기계 설정을 조정할 수 있었습니다.

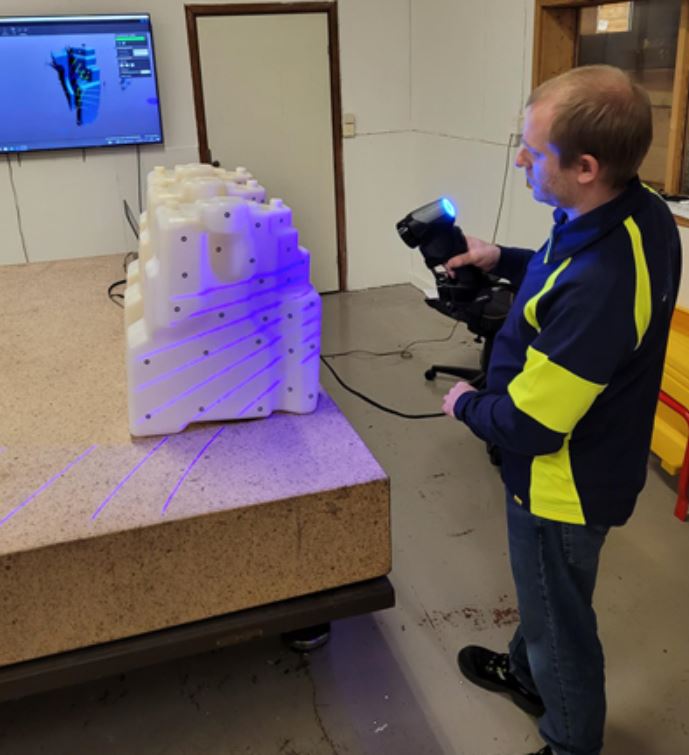

하지만 크레아폼의 HandySCAN 3D 스캐너의

내부 용량으로 각 반복 작업이

훨씬 더 빠르게 실현되었는데요.

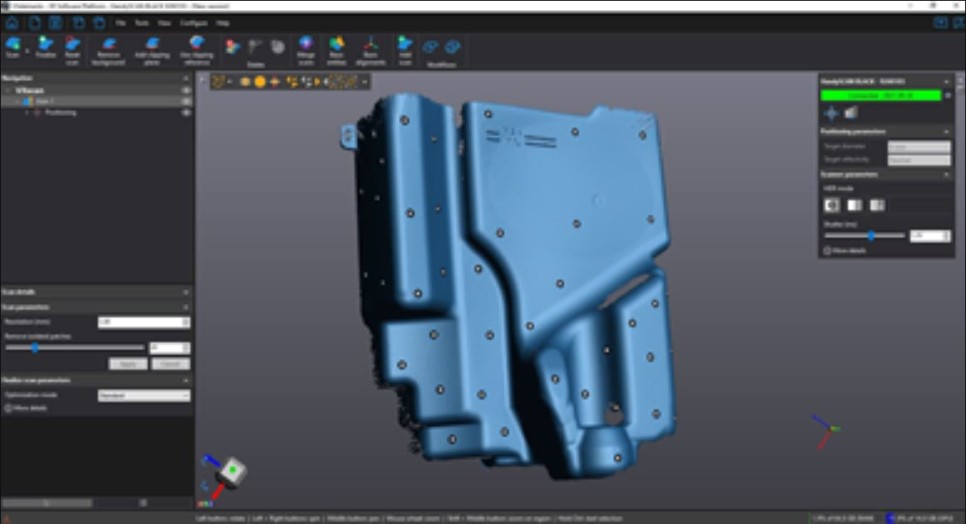

HandySCAN 3D는 플라스틱 부품의 생산 및

냉각 작업을 스캔하여 3D 문서와 비교합니다.

필요한 경우 생산 기계의 매개변수를

즉시 조정할 수 있고,

다른 부품을 신속하게 제작한 다음

이 과정을 다시 수행하여 조정 작업이 부품에

어떤 영향을 미치는지 명확하게 파악합니다.

크레아폼의 휴대용 3D 스캐너를 갖추기 전에

Blowtech는 측정을 위해 부품을 공장 외부로

보내야 했기 때문에 이 과정을 완료하는 데

몇 주가 걸렸지만 이제 며칠 동안으로

기간이 단축되었습니다.

ROI 측면에서는 공정 시작부터

조정까지의 시간이 약 50% 단축되었으며,

외부 측정 비용도 절감되었습니다.

3D 스캐닝 기술의 구현은 쉬웠고,

완벽한 처리 과정을 보장하기 위해

Blowtech는 스캐닝만 담당하는 그룹과

스캐닝과 평가를 관리하는 그룹으로 나누었는데요.

Blowtech의 직원들은 현대적이며, 발전적이고,

배우기 쉬운 기술로 새로운 사용자들을

가르치는 것이 쉬웠다고 말합니다.

Blowtech는 향후 공정 개선을 모색하고 있으며,

그 과정에서 HandySCAN 3D는

새로운 프로젝트 개발의 중요한 부분이 될 것입니다!

출처-크레아폼 블로그

https://www.creaform3d.com/blog/plastic-molding-firm-reduces-process-time-by-50with-3d-scanning/